一、外墙面工程

1.1、清水砖墙面:

(1)质量控制要点:

排砖合理、墙面平整、缝格及阴阳角顺直,缝宽一致,无色差、无游丁走缝及泛碱现象。

(2)工艺方法:

清水砖墙面用砖应尺寸准确、规格一致,无色差、缺楞、掉角及裂纹。对不规格用专用磨砖机进行修整,排砖应综合考虑墙、柱、窗间墙尺寸和位置,缝宽8~10mm。可选用三顺一丁、一顺一丁的组砌方法,达到组砌合理,无通缝。砌筑时,应立皮数杆且竖向及平面内外双面三道挂线,采用“三一砌筑”,不得有小于1/3的非整砖,且应用切割机切割,砖柱不得有包心现象。勾缝是采用勾缝剂和专用勾缝溜子,深度为4~5mm,宽度一致,勾缝密实、光滑一致、无污染。

1.2、石材窗楣及窗台:

(1)质量控制要点:

石材应色泽一致,粘贴或挂贴应牢固,拼缝严密,坡度准确。

(2)工艺方法:

根据设计的窗楣、窗台尺寸进行加工,石材滴水槽应一并加工成型,槽宽和槽深均为10mm,距两端50mm处断开。

可采用粘贴或挂贴法进行安装,窗台安装坡度为10%,窗台、窗楣与墙面缝宽一致,交界处过渡自然。

1.3、涂饰墙面分格缝:

(1)质量控制要点:

分格条应粘贴牢固,拼接严密,分格缝应平直无污染,直线度不大于1mm。

(2)工艺方法:

涂饰墙面,应按分格图弹线,设置起防裂及装饰效果的分格缝,设计无要求时应沿窗洞口上下及两侧分格,水平及竖向间距不宜大于3m。PVC分格条的对接及转角部位应裁割成45°拼接,“十”字及“T”字交接处应切割,重叠处保持贯通。分格条应拉通线用胶点粘,牢固后方可粉刷,施工时保证边缘平齐,涂料涂刷时,应贴美纹胶带保护,涂刷后清理干净,必要时用油漆补刷。

1.4、饰面砖分格:

(1)质量控制要点:

排砖合理、墙面平整、缝格平直,大角顺直。

(2)工艺方法:

按排布尺寸弹线定位,门窗洞口上下及两侧,大角两侧应弹水平及竖向控制线,中间2~3块砖弹通线控制。面砖宜采用粘接剂粘结,拉线控制平整度及顺直度,大角及两侧应挂三道竖向控制线。阳角、门窗套转角处45°割角拼接。腰线阴阳角及平面转角45°拼缝应与墙面阴阳角缝对应顺直。门窗洞口侧面砖宜先贴,平面砖压侧面砖。勾缝剂材料应一致,勾(擦)缝深浅一致,密实平整。勾缝应采用专用工具勾缝,十字交叉处形成X缝。同步架内边贴边擦。及时清理。

1.5、滴水槽:

(1)质量控制要点:

滴水槽镶贴牢固,拼接严密顺直,无污染。

(2)工艺方法:

窗台、窗楣、檐口、雨棚、阳台、压顶、腰线等部位应做滴水槽。滴水槽应采用PVC分格条,离外边沿尺寸为30-40mm,距两端墙面50mm处应断开引出做截水处理。平接及转角部位处应裁割成45°拼接,表面与粉刷层持平,在涂料涂刷前应粘贴美纹纸保护,涂刷后清理干净或用油漆补刷。

1.6、墙面不同饰面交接:

(1)质量控制要点:

交接位置留设正确,交接清爽、过渡自然、缝格通顺。

(2)工艺方法:

外墙不同材料交接有竖向和水平两种。竖向缝应留在分格缝、阴角、独立装饰边缘处。阳角时,主饰面(正面)应做到次饰面(侧面)300mm处。交接处理采用镶贴PVC分格条或打胶的方法。一般面砖与涂料墙面竖向及水平交接采用PVC条分格、分割处理。面砖与石材交接处采用增设腰线处理分割,如设计无要求时面砖与石材交接处留一皮砖不贴,石材施工完后补贴。防水处理利用石材本身的压口线,倾斜插入墙内口。

1.7、变形缝:

(1)质量控制要点:

变形缝固定牢固,满足变形性能。接缝严密,胶面平顺,顺直度及垂直度控制在3mm内。

(2)工艺方法:

变形缝形式应根据设计确定,设计无明确要求时,可采用不锈钢板加工,不锈钢板厚度不小于1.2mm。每块加工长度及安装位置宜与外墙饰面分隔缝对应。变形缝安装前基层应处理平整,防水密封带安装完毕,随外墙装饰同步安装,安装时应挂双线控制垂直度及平整度。不锈钢板固定采用膨胀螺丝固定,钉距不大于450mm,外墙有保温层时,应与墙面基层固定连接,交接处平整,两侧打胶密封。

二、内墙饰面及吊顶工程

2.1、涂饰阴阳角:

(1)质量控制要点:

坡度、坡向准确;墙、地、顶三面对缝,卫生器具居中对称,接缝高低差不大于0.2mm。

(2)工艺方法:

a.地漏、蹲便器、拖把池等应居中对称或骑缝;

b.地砖与墙面对缝;

c.蹲台平面、立面砖与地面砖对缝;

d.不得有小与1/3且不小于150mm的非整砖,非整砖应排在不明显的位置;

e.设计无要求时应密贴。

f.施工时排水坡度为1%,墙面砖应压地面砖。蹲台、拖把池等阳角应45°割角拼缝。蹲便器周边留5-8mm缝打密封胶。地漏表面应比地面面层低5mm。

2.2、阳角接缝:

(1)质量控制要点:

阳角垂直、方正,护角固定牢固、与面砖接缝严密。

(2)工艺方法:

块料面层阳角处理有面砖镶嵌圆弧形护角、石材海棠角及倒角拼缝等形式。

2.3、块材门套:

(1)质量控制要点:

块材分格对称合理,垂直度、平整度允许偏差2mm。

阴阳角方正允许偏差2mm,胶缝均匀、宽度一致。

(2)工艺方法:

门套应根据设计宽度尺寸,按照对称居中的原则排布,且与周边装饰材料颜色,规格协调一致。门套安装应与墙面及门框间接触严密平顺。采用粘接剂粘贴时,粘接剂厚度不应大于6mm。门套转角应采用45°拼接,阳角宜倒角。门套与框、墙及地面接触处应打密封胶,胶缝宽度宜为5mm左右。

2.4、石材窗台:

(1)质量控制要点:

密封胶缝顺直、光滑、宽窄一致;窗台两端高低差小与2mm,厚度均匀,与墙面交接清爽,无污染。

(2)工艺方法:

根据窗洞口尺寸及窗安装位置的现场实际尺寸量测,确定窗台板的长度和宽度。窗台板加工时应考虑窗台出洞口及出墙面尺寸。窗台安装应内高外低,设计无要求时窗台出洞口宽度为每侧30-50mm,窗台出墙面宽度为20-25mm。室内窗台板安装应平整,不应吃框,上口阳角宜倒圆弧角。安装前应进行六面背涂处理。采用云石胶粘贴安装时,应采用发泡剂对缝隙进行密封填塞处理,且与墙面相交处平整严密,窗框接触部位应打胶。

2.5、铝塑板墙面:

(1)质量控制要点:

表面平整度不大于2mm,接缝直线度不大于1mm。接缝高低差不大于0.2mm,分格缝宽窄一致,打胶光滑、顺直。

(2)工艺方法:

现场量测实际尺寸,量测时应考虑龙骨基层板及面板厚度。用计算机排版应遵循以下原则。

2.6、硅钙板吸音板墙面:

(1)质量控制要点:

板面平整度允许偏差3mm。压条平整、牢固。自攻丝间距均匀、对称,墙面无污染。

(2)工艺方法:

考虑留缝宽度。 根据排版及面板规格确定龙骨位置。面板裁切时边缘应整齐无破损,固定面板的螺钉间距宜为300mm,间距均匀,成行成线。面板孔对应整齐,与开关、插座等面板套割吻合、居中,有收口条时,收口条宽度大于缝宽2mm。收口条固定螺钉间距应为300mm。

2.7、纸面石膏板吊顶:

(1)质量控制要点:

板面平整度不大于2mm,收口条顺直度不大于2mm,与墙面交接无裂缝、无污染。

(2)工艺方法:

宜优先使用双层纸面石膏板吊顶面层。 龙骨安装时应安要求起拱。采用单层纸面石膏板面层时,长度方向宜每2.5m左右(一块板长度)设一道变形分格缝。变形分格缝可采用20-25mm凹槽、15-20mm铝合金收口条、条形格栅风口等装饰形式。大面积石膏板应通过多种立体造型防止裂缝。

{!-- PGC_COLUMN --}

2.8、块料吊顶:

(1)质量控制要点:

表面平整度不大于2mm,接缝高低不大于1mm、直线度不大于2mm。

(2)工艺方法:

宜与地面材料规格,排版上下呼应。 根据排版图及面板规格,弹出吊顶面板标高线,面板、灯具、烟感、喷淋等位置线。在变形缝两侧主龙骨应断开。弹线时控制线纵横间距不大于4块。

2.9、格栅吊顶:

(1)质量控制要点:

格栅直线度不大于1mm,平整度不大于2mm,与墙面交接清晰。

(2)工艺方法:

格栅吊顶安装前应确保基层处理到位,管线等位置准确,成排成行达到明装质量要求。灯具、烟感、喷淋等宜与格栅面平齐。必要时采用深色(灰,黑)涂料对吊顶以上墙、顶及管线进行喷涂处理。

2.10、室内打胶及变形缝:

(1)质量控制要点:

胶面平顺光滑、无气泡、边缘整齐。

(2)工艺方法:

用铲刀、油漆刷等清理打胶部位基层污染物、杂物,并保持干燥。

2.12、墙、顶变形缝:

(1)质量控制要点:

面板固定牢固,边缘平顺,出墙厚度一致。

(2)工艺方法:

变形缝面板可采用整版单面固定、两块板中间离缝双面固定及滑槽固定连接等形式。面板材料选用金属板或表面粘贴铝塑板,宽度200-250mm。面板基层清理平整后,弹出面板安装边缘控制线安装面板。变形缝内采用耐火纤维、保温材料和不锈钢衬板封堵严密。 面板用膨胀管螺丝安装固定,间距不大于300mm,面板应平整无变形,与墙面接触严密,出墙厚度不大于20mm。

2.14、整体地面分隔缝镶嵌:

(1)质量控制要点:

粘结牢固、表面平整、边缘清晰。

(2)工艺方法:

选用耐候性密封胶或橡胶条,成品胶条宽度应比预留分格条大2mm。嵌填前用钢丝刷清理缝内杂物,高压水冲洗干净,吹风机吹干缝槽。用聚氨酯砂浆填塞分格缝,橡胶条时预留13-15mm,打胶时预留7-8mm高度,刷粘结剂固定橡胶条,橡胶条十字缝对接处应45°割角拼接,应压紧捋平,且预留收缩余量。打胶前两侧粘贴美纹胶带保护,胶厚5-6mm,胶条或胶面距地面面层1-2mm,打胶完成后裁割清理溢胶。

三、建筑地面

3.1、板块地面:

(1)质量控制要点:

粘贴牢固、接缝平整顺直、无色差、踢脚线出墙厚度一致,相邻高差不大于0.2mm。

(2)工艺方法:

地面与墙面砖应对缝。按照排版弹线定出每块块材铺贴位置线。铺贴前,石材六面均应涂刷不少于2遍的背涂材料。应选色或对花,编号后铺贴,同区域颜色一致,无色差。

3.2、多水房间地砖排布:

(1)质量控制要点:

坡度、坡向准确;墙、地、顶三面对缝,卫生器具居中对称,接缝高低差不大于0.2mm。

(2)工艺方法:

施工时排水坡度为1%,墙面砖应压地面砖。蹲台、拖把池等阳角应45°割角拼缝。蹲便器周边留5-8mm缝打密封胶。地漏表面应比地面面层低5mm。

3.3、复合木地板地面:

(1)质量控制要点:

铺贴平整、粘贴牢固,排气通畅。

(2)工艺方法:

复合木地板基层平整度应达到水泥砂浆面层要求,干燥、洁净、无杂物。防潮垫应满铺且接缝用胶带粘结。复合木地板应从门口向里进行铺装,相邻板条错峰铺贴,接缝严密,搭接长度不小于1/3,非整块铺设在不明显处。与立面交接处应留排气通道,排气通道宽度不小于5mm,不大于踢脚线厚度。门洞口处应用压条收边,踢脚线高度为100~120mm,与地板面层留2~3mm缝隙排气。铺装后应及时喷防护剂保护,不得踩踏或压重物,必要时铺棉毡、地毯、彩条布等防护。

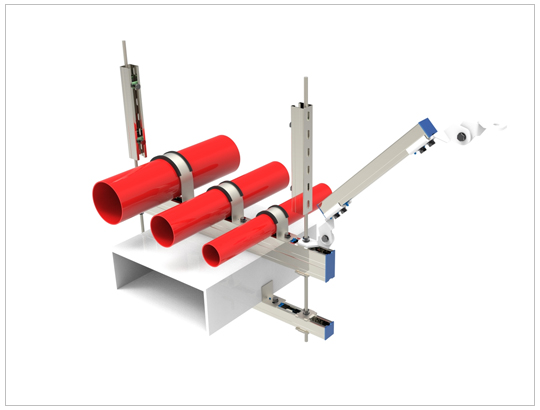

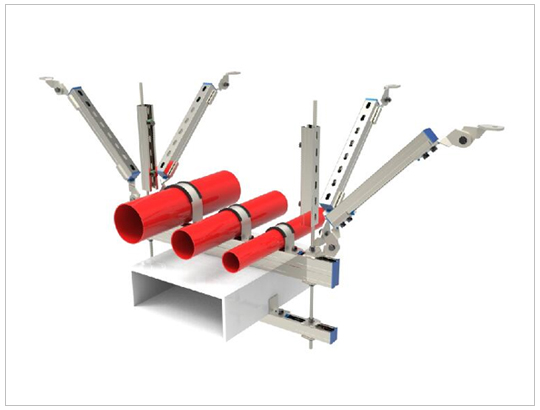

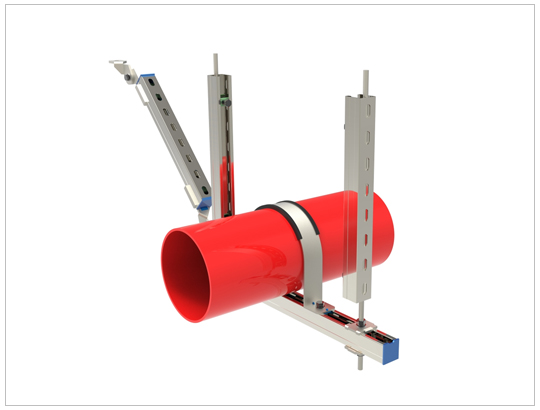

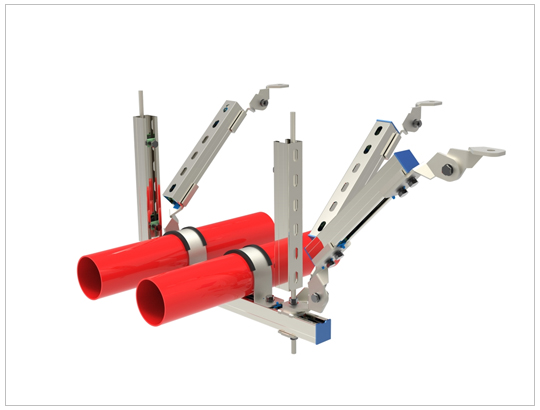

3.4、管道、支架护墩:

(1)质量控制要点:

护墩形式美观协调,居中对称,成排成行,分色清晰、表面光滑。

(2)工艺方法:

支架护墩形状有长方体、圆柱体、棱柱体等。单个或多个支架墩施工时,应考虑支架居中对称,护墩高度宜为50~120mm,成排支架、管根护墩形式一致。护墩宜用PVC管材、饮料瓶或竹胶板做模具,细石砼或砂浆浇筑成行,表面批刮腻子后刷防水涂料。

3.5、地下室排水沟:

(1)质量控制要点:

沟内粉刷平整,线角顺直清晰,箅子铺贴平整稳固,与地面平整度偏差不大于2mm。

(2)工艺方法:

支架护墩形状有长方体、圆柱体、棱柱体等。单个或多个支架墩施工时,应考虑支架居中对称,护墩高度宜为50~120mm,成排支架、管根护墩形式一致。护墩宜用PVC管材、饮料瓶或竹胶板做模具,细石砼或砂浆浇筑成行,表面批刮腻子后刷防水涂料。

3.6、水泵基础导流槽:

(1)质量控制要点:

沟内粉刷平整,线角顺直清晰,箅子铺贴平整稳固,与地面平整度偏差不大于2mm。

(2)工艺方法:

基础导流槽可做成Φ50~80PVC圆弧形或不锈钢梯形。PVC圆弧形导流槽宜沿基础根部四周设置,不锈钢导流槽离基础根部尺寸为100~150mm。

3.7、涂料或水泥砂浆踢脚线:

(1)质量控制要点:

踢脚线抹压密实光洁,无空鼓,无色差,出墙厚度一致,交接清晰顺直。

(2)工艺方法:

踢脚线形式有混凝土墙刷涂料、水泥砂浆暗做踢脚线、水泥砂浆明做踢脚线几种形式。混凝土剪力墙水泥砂浆踢脚线易产生空裂,常采用刷灰色防水涂料的方法做踢脚线。

3.8、块材面层踢脚线:

(1)质量控制要点:

粘结牢固、接缝严密、表面平整顺直、无空鼓。上口直线度偏差不大于2mm。

(2)工艺方法:

踢脚线材质宜与地面或踏步面层一致。基层墙面粉刷时,踢脚线高度范围应预留,确保踢脚线出墙厚度一致,高度为120~150mm。石材踢脚线选材时,应控制厚度,用云石胶进行粘结,出墙厚度为12~15mm,上口外侧宜倒圆弧角。地砖踢脚线应用粘结剂粘结,出墙厚度为8~12mm。

3.9、水泥砂浆楼梯面层:

(1)质量控制要点:

面层光洁无色差,护角显露清晰,相邻楼梯踏步高度及宽度偏差不大于2mm。

(2)工艺方法:

基层清理干净后洒水湿润,按楼层控制标高等分踏步高度和宽度,并在墙面弹出楼梯大样图,弹线时应考虑楼梯及平台粉刷层厚度;护角圆钢或铜条调直后固定,固定点每根不少于3处,固定后进行水泥砂浆抹压,踏步阴阳角及与踢脚线交角应清晰顺直。同一楼梯间宜用同一品牌同一规格的水泥,抹压后及时清理护角条,养护时间不少于7d。

3.10、块材楼梯面层:

(1)质量控制要点:

铺贴平整无空鼓,拼接严密无打磨,相邻楼梯踏步高度及宽度偏差不大于2mm。

(2)工艺方法:

平台上下跑处踢板应在一条线上(结构施工时考虑),平台与楼梯踏步块材铺贴对缝。

3.11、不绣钢栏杆扶手:

(1)质量控制要点:

楼梯栏杆、扶手固定牢靠无晃动;竖向栏杆净空间距不大于110mm,栏杆高度应从踏步前沿量起不小于900mm,高层或临空平直段高度不小于1.1m,高度允许偏差不大于3mm,间距允许偏差不大于3mm。

(2)工艺方法:

楼梯现浇板施工时,应埋设固定栏杆预埋件。楼梯栏杆应与预埋件固定牢固,拉通线控制中心在一条线上,栏杆中心距梯井边为80~100mm;起步及拐角栏杆距踢面的尺寸应根据栏杆选用的不同形式而定,踏步面安装双立柱时尺寸为踏面宽度的1/4,踏步面安装单立柱时尺寸为踏面宽度的1/2,扶手始端平直部分长度为110mm;梯井拐弯处应平滑,且中心距立柱中心水平距离为60~80mm,拐弯处两立杆间距不大于110mm。扶手对接缝应满焊抛光,不显接茬。

3.12、楼梯顶层临空挡台:

(1)质量控制要点:

割角对缝,不锈钢焊缝饱满平滑。

(2)工艺方法:

在楼梯间顶层或临空高度超过2m的楼梯平台栏杆下应设防物体坠落挡台。挡台面层有水泥砂浆面层、块材面层及不锈钢等,挡台面层与楼梯间踢脚线材质及高度一致且不小于100mm,厚度宜为120mm或镶边宽度的一半。外边沿与临空面平齐,挡台为不锈钢板时应固定于立柱中心,靠墙立柱距离不应大于110mm。块材面层铺贴时,应与镶边对缝,阳角应割角拼缝。

3.13、室外散水:

(1)质量控制要点:

散水表面平整,坡向正确,无色差,砂浆面层无空鼓、起砂、裂缝;镶边及石材拼接严密,分格缝打胶平顺、深浅一致。

(2)工艺方法:

散水面层有水泥砂浆面层、石材面层和水泥砂浆面砖镶边等形式。散水应沿建筑物周边交圈设置,坡度3~5%。变形分格缝间距不宜大于3m,抓角处应在45°线上设置变形缝。与墙面应设变形缝,宽度20mm,横向及阴阳角转角处宽15mm,变形缝沿厚度方向应贯通。

3.14、室外石材台阶:

(1)质量控制要点:

石材铺贴平整,拼缝严密,接缝高低差不大于0.3mm,相邻踏步高差不大于10mm。

(2)工艺方法:

根据台阶宽度、高度及平台位置进行排版,室外台阶平台部位应低于室内陆面15~20mm,沿宽度方向均匀排布。平台、台阶踏面、踢面拼缝应对应,石材厚度不小于30mm,踏步宽度根据设计确定(无设计要求时宽度不小于270mm,高度不大于175mm),高度不大于150mm,应有1%流水坡度,踏面伸出踢面的长度为20~25mm。

四、门窗工程

4.1、木质防火门:

(1)质量控制要点:

门固定牢靠,门扇开启灵活,无走扇现象,五金安装正确,无污染。

(2)工艺方法:

门框安装在混凝土墙或混凝土块上,侧面及底端进行防腐涂刷应到位,每边固定点不小于3个,且固定点间距不大于1.2m,钉帽应砸扁钉入木材表面1~2mm,并做防锈处理;门高大于2.1m时合页数量为3个,双面刻槽在框和扇上“三拖三”固定,螺丝帽应平正,“十字”宜相互上下对正;双开门上下应设插销,插销孔内应设金属套管;锁具中心距地面应为0.9~1.0m;在框两侧及顶面用专用胶粘剂将防火密封条整条黏贴完整,阳角接缝应严实;油漆前,木材面应光洁平整,对五金、玻璃、胶条应用美纹胶带包裹保护;门扇上下口应油漆,透气孔畅通,油漆应光洁、明亮、无刷纹和流坠。

4.2、成品木门:

(1)质量控制要点:

门扇固定牢靠,开启灵活,无走扇,贴脸平正无变形。

(2)工艺方法:

现场组装门套及贴脸,顶套压侧套,贴脸45°割角或直角拼缝,贴脸平整与墙面接触紧密,多水房间门套及贴脸距地高度为3~5mm,端头防腐处理后打密封胶封闭;门扇应油漆到位,排气孔畅通。应将选定的门锁、合页提供给厂家,由厂家一次性开孔、剔槽到位,门吸安装相互吻合;密封条应选用弹性好的空心密封条,万能胶粘贴、角部45°拼接。

4.3、无框成品门窗:

(1)质量控制要点:

窗扇开启灵活,关闭严密,五金及泄水孔到位,打胶平顺。

(2)工艺方法:

用射钉或膨胀螺栓将窗扇框固定在混凝土墙或混凝土预埋块上,框与基体固定连接件内外朝向应相互错开,固定点距上下两端为150mm,中间间距不大于600mm,且错开中间横竖框位置;窗框与洞口侧面之间用发泡剂连续填塞密实,砂浆收口抹面时镶嵌三合板条控制胶缝宽窄,缝深5~8mm,确保弹性连接;窗扇顶部方拆卸、底部两侧防碰撞配件应安装到位,泄水孔不少于两处,且不堵塞;玻璃密封胶条在角部应45°割角、点粘,应留有收缩余量;窗扇、纱窗立挺,在角部应45°拼接。